Olaf Kristiansen & Sønn. Skifabrikk (Lillestrøm)

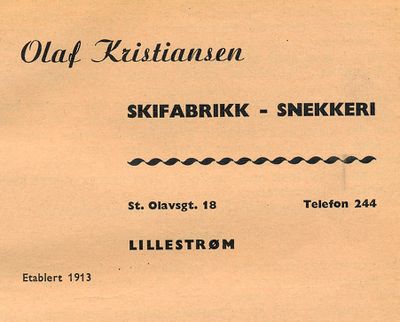

Snekkerbedriften Olaf Kristiansen & Sønn ble etablert på Lillestrøm i 1913 av Olaf Kristiansen (født i 1889). Fram til 1925 holdt bedriften til i Sørumsgata 11 da Kristiansen bygde nytt lokale i St. Olavs gate 18.

Skiproduksjonen var i begynnelsen sesongarbeid som foregikk i vinterhalvåret. Ellers produserte bedriften fluktstoler, enklere tremøbler og treinnredninger, dører og vinduer. Etter hvert som produksjonen økte, produserte bedriften også ski i sommermånedene, og på det meste var 7-8 mann sysselsatt i bedriften.

Firmaet var en av skibedriftene i Skedsmo som holdt på lengst med skiproduksjon. I 1973 ble det siste skiparet levert fra verkstedet i St. Olavs gate.

Skimaterialene

Materialene som ble benyttet i skiproduksjonen, var hovedsakelig hickory, ask og noe bjørk. Hickory og ask, som er svært harde treslag, ble regnet som de beste. Bjørkeski hadde lett for å slå seg og bli vindskjeve hvis de ble for fuktige. Bjørk ble derfor mest brukt når man skulle lage barneski. Furu ble nesten ikke brukt i det hele tatt som materiale til ski hos Kristiansen.

Materialene ble kjøpt inn fra trelastimportører i Oslo og Solør, samt noe direkte fra Sverige. Lokale leverandører ble i liten grad benyttet.

En av forutsetningene for å lage gode ski var at materialene var ordentlig tørre. Materialer som ikke var tørre nok, ble lagt opp under taket i verkstedet for å tørke ferdig.

Framgangsmåten

- Når materialene var klare til å bearbeides, ble først plankene merket og kantskåret med en båndsag. Deretter ble sålen på emnet høvlet ned med en rettemaskin.

- Deretter ble emnet på nytt merket (etter mal) før det ble skåret ut et stykke i hver ende av emnet, som ble kalt bleier. Skia hadde nå fått sin grunnform med et tykkere midtparti og tynnere i hver ende.

- Den uferdige skia ble nå varmet opp over en lang snekkerovn (limovn) og satt i spenn.

- Deretter ble skia lagt i en form og høvlet ned til riktig tykkelse med en tykkelseshøvel. Så ble den spent fast i ei form, og siden høvlet til riktig bredde.

- Man var nå kommet til arbeidet med skituppen, og her var det to metoder:

Enten: Den eldste måten var å legge emnet (tuppen) i et kar som sto på ovnen (en bøyekjele) i 5 - 10 minutter. Deretter ble tuppen lagt i press i en skibøyer til neste dag. Denne metoden ble benyttet fram til ca. 1950.

Eller: Finering: Man skar et ca. 20 cm dypt snitt inn i skia med båndsag og la inn en tynn finerplate som var dyppet i lim. Skituppen ble deretter presset i en form.

- På undersida av skia ble det så frest ut et spor (midtrand).

- Hele skia ble til slutt pusset med en pussemaskin, mens midtranden ble pusset for hånd.

- Skia ble deretter impregnert i et oljebad.

- Til slutt ble skiene beiset og lakkert og var klare for levering.

Skiene som ble produsert hos Olaf Kristiansen, gikk for det meste til forhandlere i de store byene, og en del ble eksportert til Sverige. Litt salg var det direkte fra verkstedet, men det ble solgt lite til butikker i Lillestrøm. De fleste større forhandlere av ski fra Olaf Kristiansen hadde egne merker som de klebet på skia før de solgte dem. Olaf Kristiansen hadde imidlertid et eget fabrikkmerke, “Bjørkeski”, som ble benyttet på bjørkeskia de produserte hvis det var behov for det.

Skiproduksjonen på Lillestrøm varte helt fram til på begynnelsen av 1970-tallet. Produksjonen ble gradvis mer industrialisert, og da glassfiber ble introdusert som et nytt materiale til ski, betydde det kroken på døra for de siste lokale skifabrikkene.

Se også Skiproduksjon i Skedsmo

Kilder og litteratur

- Muntlige opplysninger fra Ole Kristiansen, sønn av Olaf Kristiansen.

- Teksum, Jan: «Skiproduksjon på Lillestrøm – Håndverk og attåtnæring.» I Skedsmonytt.