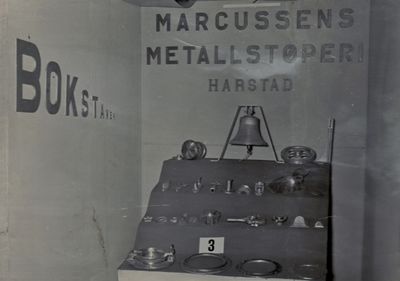

Marcussens Metallstøperi

Marcussens Metallstøperi ble etablert i 1947 i det man den gang kalte Seljestadfjæra i Harstad av Johan Schjelderup Marcussen (1923–2001). Bedriften, som i de første år hadde konkurranse fra åtte øvrige metallstøperi i Nord-Norge, kom til å bli enerådende på markedet, noe som i hovedsak var industrigründeren Johans verk. Fram til i 1997 ledet han bedriften i motgang og medgang; ukuelig optimistisk på framtidas vegne.

Johan vokste opp i huset som bestefar Johan d.e. hadde satt opp som båtbyggeri ca. 1912. Det ble ikke fullført mer enn to båter før Johan d.e. døde. Da ble bygningen i Fjordgaten 58 ombygd til bolighus, som nå har adresse Andreas Linds gate 5.

Støperiarbeidere

Hans Markussen (1898–1973) begynte som formerlærling i støperiet på Harstad Mekaniske Verksted (HMV) den 3. mars 1913, og ca. 1918 ble han støperimester samme sted. Her ble det produsert støpegods både i jern og ulike metallegeringer. Da hans sønn Johan var 19 år, begynte også han i støperiet på Kaarbøs Mek. Verksted A/S, som HMV senere kom til å bli hetende. Her gikk han i formerlæra i fem år. Da hadde han også fått tatt teknisk aftenskole med sikte på å etablere egen virksomhet.

Marcussens Metallstøperi

24 år gammel etablerte Johan Schjelderup Markussen firmaet Marcussens Metallstøperi kun 30 meter fra heimgården. Han fikk med seg sin fetter Karly Pedersen, som da var 15 år gammel, som lærling. På forunderlig vis fikk Johan også tid til å reise til Oslo, hvor han gjennomgikk et kurs ved Statens Teknologiske Institutt. De to startet opp i sjølbygde lokaler på 48 m² i Andreas Linds gate 9. Her ble det plass til en koksfyrt smelteovn og det aller nødvendigste for å få startet produksjonen. Arbeidet ble utført ved hjelp av formsand, som i stor grad ble bearbeidet for hånd. I de første årene fikk Johan både råd og dåd fra far Hans, som fortsatt arbeidet ved Kaarbøs Mek. Verksted A/S, som HMV da het. Fra starten i 1947 og en del år framover var bedriften utsatt for konkurranse fra åtte andre metallstøperier i Nord-Norge.

Johans fødselsattest viser at familien skrev k i Markussen, som er det registrerte familienavnet. Årsaken til at støperiet ble skrevet Marcussen (med c), skal ha vært at han, etter mye sammenblanding av post med en annen Markussen i området, bare bestemte seg for å kalle bedriften Marcussens Metallstøperi, og da tok han seg like godt friheten til å endre familienavnet samtidig. Men dette ble aldri registrert noe sted.

Jernstøping

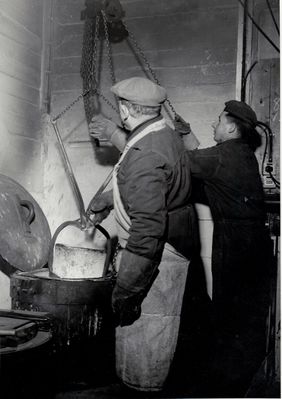

Det er stor forskjell på jernstøperier og metallstøperier, og det blir stadig færre som driver innenfor begge bransjer. Men det kom flere spørsmål om støpegods i jern, og i 1949 laget Johan og Karly en smelteovn, som var 60 cm i diameter og 3 m høy. Jern har smeltetemperatur 1538 grader C, mens messing, bronse og andre kobberlegeringer smelter ved mellom 800 og 1100 grader C. Denne forskjellen gjør at støping av jern er ganske annerledes enn støping av kobberlegeringer. De lyktes med jernovnen og fikk smeltet jern på første forsøk, men det antas at avgasser, støv og høy varme førte til at det ble med dette første forsøket. Fyring med koks bød på helt andre utfordringer enn seinere tids smelteovner fyrt med olje, gass og elektrisitet. Jernsmelteovnen ble demontert, men enkelte komponenter ble brukt til metallsmelting.

Metallstøperi

Støpegods i messing og bronse ble hovedproduktene. Det gikk mye i bokstaver, ventilringer (koøyer) og andre deler i messing til fiskeflåten. Smelting av metallet ble gjort i smeltedigler plassert i en ovn av ildfast stein der energikilden gjerne var koks. Seinere gikk man over til olje og elektrisitet. Diglene ble, den gang som nå, laget av grafitt eller keramisk materiale.

I 1952 gjennomførte Johan og Karly første utbygging av støperiet, med noe hjelp fra far Hans. Bygget ble utvidet med 60 m2, i samme takhøyde som de opprinnelige 48 m2. Da Kaarbø la ned støperiet i 1957, fikk det stor betydning for Marcussens Metallstøperi. For det første betydde dette at Hans Markussen begynte å arbeide hos sin sønn. Men i tillegg overtok bedriften deler av det arbeidet støperiet på Kaarbøs Mek Verksted hadde gjort. Grunnlaget for bedriften de første årene var den sterke etterspørsel etter maskindeler etter krigen.

Utvidelser

I 1967 ble produksjonsbygget utvidet med 220 m² til 330 m² ved at man bygde utenpå det eksisterende. På den måten sikret man også at produksjonen kunne gå tilnærmet normalt i byggeperioden. Samtidig ble taket løftet. Det ble benyttet taksperrer av limtre montert på stålsøyler. Mye av arbeidet ble gjennomført av bedriftens ansatte og ledelse. Denne innsatsen og at det nå også ble plass til spiserom og skikkelige garderober, var nok også med på å styrke den interne fellesskapsfølelsen. Nye kontor for administrasjonen gjorde vel også sitt i så måte.

Neste utvidelse kom i 1975. Da ble bygget forlenget i to etasjer med grunnflate 150 m². Økt etterspørsel gjorde at underetasjen ble maskinverksted. Det ble investert i en større dreiebenk samt tre mindre dreiebenker og en fres. 2. etasje ble kontorer med utleiemuligheter.

I 1980 investerte bedriften i en elektrisk smelteovn på 90 kW, noe som ble et kvantesprang fra de oljefyrte ovnene som til da hadde vært i bruk. Etterspørselen etter støpegods i aluminium økte, spesielt til fiskeindustrien. Firmaer som Fiskeriautomatikk, Romset og bedriftens egne sneller etc. gjorde det nødvendig å ta i bruk kokiller (stålformer) i stedet for sandstøping, som til da hadde vært enerådende. Bedriften fikk først kokiller fra et firma i Oslo. Statens Teknologiske institutt var også sentral i arbeidet med innføring av kokillestøping i bedriften. Senere utviklet bedriften egne kokiller, noe som var ganske spesielt og ga muligheter for kokillestøping også for små serier. Det ble også investert i en herdeovn for produksjon av herdet støpegods i aluminium, samt til forvarming av kokillene.

I 1996 var produksjonslokalene på nytt sprengt, som følge av store modeller og kokiller som trengte plass. Det ble da bygd et enkelt lagerbygg i tre på 100 m², tilnærmet lik en vanlig garasje.

Maskinverksted

Ved utbygginga i 1967 ble det investert i en dreiebenk som ble håndtert av Hans Markussen. I begynnelsen var den brukt til sporadisk maskineringsarbeid. Men allerede året etter kom det forespørsel fra KMV om bedriften kunne levere støpte og ferdig maskinerte foringer til produksjonen av vinsjer; Norwinch. Etter noen tid fikk man tilsatt en dreier og utover i 1970-åra utviklet denne posisjonen seg til å bli en nøkkelfunksjon for bedriften i henimot 30 år framover.

Utvidet produktspekter

Produksjonen av støpegods i aluminium skjøt fart, og kundemassen økte: Lorentzen Hydraulikk i Kabelvåg, KMV iHarstad, LKAB i Narvik og Fiskeriautomatikk på Sortland. Egne juksasneller kom i produksjon, et produkt som Hans Markussen var idéskaper for. Støperiet ble også godt kjent blant folk flest i byen. Medlemmer av Divisjonsmusikken kom innom og fikk reparert sine instrumenter. Det ble også drevet en mangslungen mekanisk service. Båtmotorer, gressklippere og andre små maskiner etc. ble reparert.

I en periode i de første årene tok støperiet også imot skrapmetall som ble smeltet om. Senere ble kravene til legeringer skjerpet, og brommet ble da sendt sørover til produsenter av legeringer. Tidvis kom det interessante ting i brommet, ting som er i Markussen-familiens eie den dag i dag: Store fat, en russisk samovar, kobberkjeler, etc. Om det var nød eller uvitenhet som fikk folk til å selge dette som skrap, skal ikke være sagt, men i perioder var for eksempel kobber så høyt priset at betalingen ble anstendig. Unggutter var også innom både med «skytestreng» og kabler som de hadde fått svidd isolasjonen av på bål. Denne formen for skraphandel tok slutt en gang på 80-tallet.

I 1980-åra kom produksjon av sinkanoder i gang for fullt. Leveransene økte og tok skikkelig av på 90-tallet. Dette har siden vært en av støperiets pilarer. Markedet var stort sett hele Nord-Norge, men det ble også en og annen leveranse til utlandet. I 1993 ble det for eksempel levert 2458 små anoder til en finsk kunde til en undervanns vannledning i Tyrkia.

Da Rapp Hydema i Bodø i 1995 forespurte om støping av store pumpehus for fiskepumper, førte det til at støperiet innførte ny teknologi for produksjon av former. Fram til da hadde forming i råsand, ved siden av kokillestøping, vært enerådende. Råsand fra Themsen er en rimelig og enkel metode der sanden kan brukes flere ganger, men som ikke tillater store støpestykker med høy vekt. Delene til fiskepumpene var opptil 2 m i diameter med en vekt på opptil 300 kg. Dette krevde former i herdet sand; der sand tilføres et bindemiddel og herder i en mikser. Blandinga pakkes rundt modellen, modellen fjernes og etterlater en mye hardere form enn den i råsand.

Johans sønn Arne som var sivilingeniør fra 1978, var bedriftens ingeniør i denne satsinga. Lokalene gjennomgikk vesentlige ominnredninger med større smelte- og pusserom, samt installasjon av traverskran med løftekapasitet på tre tonn, sandsilo, blandemaskin, gjenvinner og transportsystem for sand. En total investering på ca. 2 millioner kroner. Installeringene ble foretatt etter at kontrakten med Rapp Hydema på levering av spesialkomponentene var signert. Bedriften hadde påtatt seg en betydelig teknologisk og økonomisk risiko, ikke uten tekniske vanskeligheter, men som etter prøving og feiling ble en suksess, og som enda i mange år skulle utgjøre en vesentlig del av bedriftens inntektsgrunnlag. Den gamle råsanda ble kastet ut og bedriften sto på et nytt fundament i produksjonen.

Leietakere i kontorfløya

I 1974 etablerte Polarkonsult seg i den nye kontoretasjen, hvor de ble en stabil leietaker fram til selskapet bygget eget hus i Seljestadfjæra. Utover på 1970-tallet skjedde det mye i området. Deler av familiens bolighus i Andreas Linds gate 5 ble omgjort til kontorlokaler der Polarkonsult leide en periode. Senere var det varierende leietakere her, blant annet rederiet Håkon Hansen AS.

Seljestadfjæra

I perioden 1950 til begynnelsen av 1970-tallet var området et interessant industri- og boligområde, der det var kort avstand mellom bolig og arbeidsplass. Det var et yrende liv av både voksne, barn og ungdommer. Ungene fikk en spesiell nærhet til industribedriftene. Begrepet HMS var ikke oppfunnet på den tida, så ungene i området kunne spasere rett inn i bedriften. Bedrifter som Harstad smørfabrikk, Listaus kistefabrikk, Ullkarderiet, KMV og Seljestad Trelastlager fikk ofte besøk av ungene i gata. I de seinere år har støperiet hatt besøk av både barnehagebarn og skoleklasser på bedriftsbesøk. Unger har med store øyne bivånet voksnes «sandkasselek».

I en periode var det kommunal søppelplass helt opptil støperiet og boligene i området, en virksomhet som blant annet førte med seg et yrende, om enn noe uønsket, dyre- og fugleliv. Det skjedde også mye i landskapet rundt støperiet. Både det som gikk under betegnelsen Storklubben og Lille klubben forsvant. Kaarbøs Mek. Verksted oppførte skroghallen, som fikk betegnelsen «Brunosten», og Kaarbøs administrasjonsbygg ble oppført. Salminens bilverksted kom også. Men Seljestad Trelastlager ble innebygget, og kaia, som var det firmaets opprinnelige livsnerve, forsvant.

Aksjeselskap

I 1979 ble det personlige firmaet Marcussens Metallstøperi etablert som aksjeselskap, men fortsatt med familien som aksjonærer. Kåre Berg ble selskapets revisor, og i alle år siden har firmaet hatt et nært samarbeid med Berg & Hammervik og etterfølgende firma.

«Kunststøping»

I 1965 fikk støperiet henvendelse fra Festspillene i Nord-Norge og kunstnerparet Kari Rolfsen og Karl Erik Harr om støping av det som skulle bli kjent som festspillplaketten. Festspillplaketten ble støpt hvert år fram til 1999, da Festspillene gikk over til en billigere variant av hederstegnet. Bakgrunnen for det var at Festspillene hadde fått laget en piratkopi, som gjorde at Rolfsen da la ned forbud mot flere plaketter av den type som nå var satt i produksjon. Modellen ble laget av ulike kunstnere og enkelte ganger kom modellen så sent til støperiet at det ble en hektisk produksjon for å få levert ferdig støpte plaketter til de ulike artisters forskjellige forestillinger. Det hendte da også at plakettene så vidt var avkjølt når de ble hentet av festspillenes folk. De ulike plakettene er i dag samlet på et brett i bedriftens lokaler.

I 1990 kom Tone Nyaas på besøk med en idé om å få støpt et relieff i aluminium. Hun bodde nærmest i støperiet i de ukene relieffet ble produsert. Nå henger det på Saltstraumen skole i Nordland. Året etter ble «Legenden» av Herleik Kristiansen produsert i bronse, 23 kg.

Dronning Ragnhilds drøm - på Saltstraumen skole, Bodø. Johan Marcussen inspiserer verket.

Slutning

Johan Marcussen bygget et selskap med solid økonomi opp gjennom alle årene fra etableringen i 1947. Det var nok en del år med bekymringer, men stort sett gikk bedriften i pluss og bygget en solid egenkapital. Bedriftens største investering i årene 1995–1997 kunne derfor gjennomføres uten større lån. Firmaet må regnes som en liten bedrift, selv om virksomheten og omsetningen vokste fra to til opp mot 10 ansatte og omtrent like mange millioner i årlig omsetning.

1. Januar 1997, etter 50 år i bedriften, trakk Johan Marcussen seg ut av den daglige driften. Han var da blitt 74 år. Daglig ledelse ble overtatt av Sigmund Høybakk, som ledet bedriften fram til ved utgangen av 2011. I 2000 var hovedmarkedet fortsatt nordnorsk verfts- og skipsindustri. Bedriftens spekter av sinkanoder ble kontinuerlig utvidet og det ble etablert flere nye kundeforhold der deler i aluminium utgjorde viktige bestanddeler. Tidligere eiere innen familien overdro samtlige aksjer i Marcussens Metallstøperi AS til en gruppe ansatte med selskapets daglige leder Sigmund Høybakk som hovedaksjonær. Etter overdragelsen leide de lokaler hos Markussen Eiendom fram til det nye selskapet bygget nytt produksjonsanlegg på Stangnesbasen, som sto ferdig desember 2010. Da hadde Hålogaland kapital kjøpt seg inn i bedriften i 2008, og seinere kom det flere interessenter inn i selskapet Marcussens Metallstøperi, som per 2012 er alene på markedet i Nord-Norge.

Kilder

- Johan Marcussens minnealbum i familiens eie

- Samtaler med Arne Markussen og Sigmund Høybakk

- Samtale med Kari Rolfsen